傳統製程的四道枷鎖,正拖垮您的產能與良率

在高密度 IC 載板製造中,傳統人工上下料與量測方式已無法因應日益提升的精度要求。人工接觸容易造成微損傷、產線節拍被人力限制、量測結果缺乏一致性,甚至形成「數據孤島」,使製程無法即時調整。

人為誤差 (Human Error)

載板價值高昂,人工取放易因碰撞產生微損傷,導致巨大損失。

效率瓶頸 (Efficiency Bottleneck)

生產節拍不斷加快,人力作業的速度與穩定性已難以匹配。

量測主觀性 (Measurement Subjectivity)

目檢或離線量測無法達到 100% 客觀、一致的標準,且數據無法即時回饋。

數據孤島 (Data Silos)

生產數據與量測數據分離,難以進行製程追溯與大數據分析。

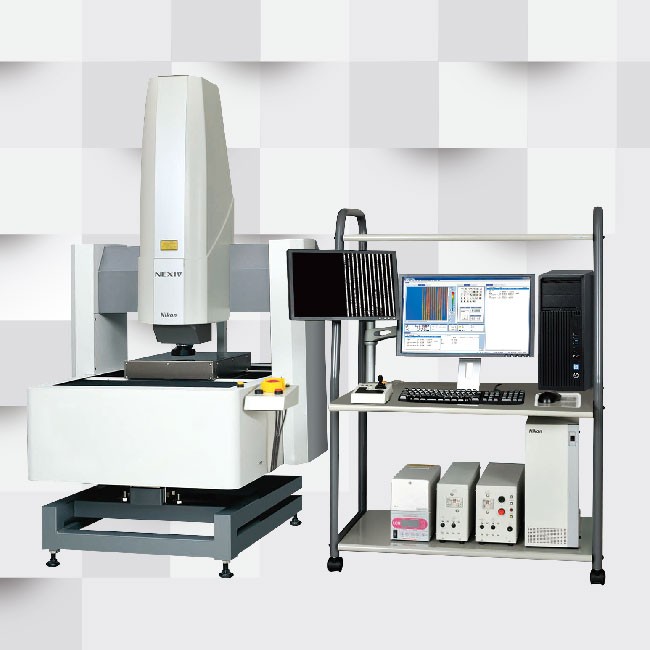

整合自動上下料系統與線上高精度量測,能有效降低人為誤差、突破效率瓶頸,並以即時數據建立完整的製程追溯與良率分析。這不只是設備升級,而是邁向智慧製造與穩定品質的關鍵一步。

1. 上料 (Loading)

夾軸自料盒取料至流道處

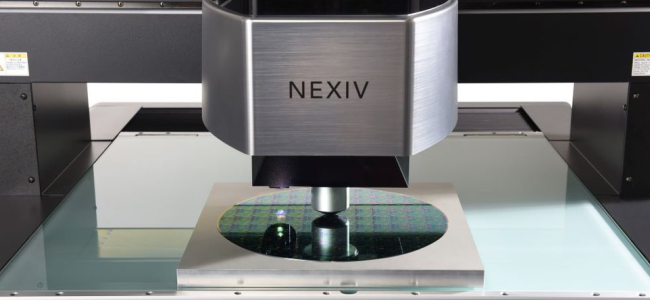

2. 傳送至量測機 (Transfer to Measurement) SCARA 機器人精準放置於量測平臺

3. 即時量測 (Real-time Measurement) VMZ-S 進行關鍵尺寸量測

4. 數據傳送 (Data Transfer) 即時分析、良品/不良品判定記錄

5. 傳送至暫存區 (Transfer to Buffer) SCARA 機器人將載板移出量測平臺

6. 下料 (Unloading) 夾軸將載板送回料盒

CWS-1000 以全自動化方式處理 IC 載板量測流程,協助產線提升穩定度、速度與客觀性,打造真正可持續運轉的高效率製造環境。